Lean Manufacturing / Organisation Gestion de Production

I) DEFINITIONS

Lean Manufacturing :

Le concept de Lean Manufacturing nous vient du Japon et plus précisémment, il a été développé par le constructeur automobile Toyota.

Le principe de ce concept est la mise en oeuvre d'un ensemble de techniques dans le but de rationaliser et/ou d'éliminer toutes les opérations et activités à non valeur ajoutée dans la chaîne de la valeur d'un produit. Il consiste entre autres :

- à ne fabriquer que ce qui a été vendu, c'est-à-dire de passer à une production en flux tiré et y intégrer des outils et techniques du juste à temps (Kanban, SMED, 5S, etc.);

- à gérer efficacement les stocks;

- à éliminer les non-conformités;

- etc.

Organisation Gestion de Production (OGP):

L'OGP est l'ensemble des activités qui participent à :

- la conception;

- la planification des ressources;

- l'ordonnancement des activités de production;

- l'enregistrement des activités de production;

- le contrôle des activités de production de l'organisme.

Le but est d'optimiser les processus de valeur ajoutée en améliorant de manière continue les flux allant des fournisseurs aux clients.

L'ensemble de ces activités doit être réalisé dans le respect des procédures établies par l'organisme et tenir compte à la fois de la qualité de ses produits et/ou services, mais aussi de la santé et de la sécurité de ses salariés et, de l'environnement.

II) IMPLANTATION : CONCEPTION ET AMENAGEMENT

> L'implantation doit tenir compte d'un grand nombre de variables indépendantes (manutention, équipements, emplacements des postes, lieux de stockage bureaux sanitaires, etc.).

> Une bonne implantation minimise les coûts inproductifs (manutention, stockage,etc.) et maximise l'efficacité et le rendement des travailleurs.

> Il n'existe pas une technique simple définissant une implantation optimale.

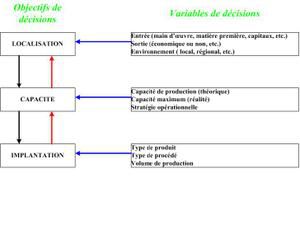

A) Eléments de choix d'implantation

> la production, les moyens de fabircation, le service client, etc. interviennent dans les décisions d'implantation.

> L'étude d'implantation peut s'avérer être un investissement élevé (attention au budget alloué).

> Tout élément qui aura un impact sur la productivité, l'utilisation des biens d'équipement, la manutention, les stocks et leur gestion, et aussi la communication au sein de l'entreprise, le moral, etc.

> Toute manifestation significative dans le cours des opérations (nouveau produit, nouveau proécédé, modification de gamme, etc.) peut entraîner un ré-examen des implantations existantes.

> L'aménagement est fortement influencée par :

- le type de produit;

- le type de procédé;

- le volume de production.

B) Types d'implantation

Trois principaux types de disposition qui sont :

> Le type de production : fonctionnelle

> Le type de produit : en ligne

> Les positions fixes (implantation où le travail, les matériaux, les équipements sont apportés sur place, leur implantation est alors gérée comme un projet (outil type PERT).

B.1) Disposition fonctionnelle (suivant la production)

> Regroupement des équipements et personnes dont les tâches sont similaires.

> Disposition adaptée pour :

- production de faible volume utilisant les équipements universels;

- flux de travail intermittents et commandes isolées;

- fonctionnement correct s'il repose sur un bon planning et l'expérience professionnelle à tous les niveaux.

B.2) Disposition en ligne

> Regroupement des équipements et personnes suivant l'enchaînement des opérations subies par le produit.

> Disposition adaptée :

- Production en grande quantité d'un petit nombre de produits.

- Utilisation de convoyeurs, d'équipements robotisés.

- Flux continu, guidés par instruction normalisées.

> Les dispositions fonctionnelles tendent à minimiser les coûts de manutention en adaptant la taille et l'affectation des ateliers aux volumes et aux débits de production.

> Les dispositions en lignes tendent à maximiser le rendement des travailleurs en groupant les activités séquentielles dans les postes de travail, ce qui induit une utilisation maximale des heures et des équipements, minimisant des temps morts.

C) Méthodes des dispositions fonctionnelles

> L'objectif de la plupart des méthodes : regroupement des centres de travail ayant un haut niveau d'interaction => minimisant des flux de matériel et/ou personnel entre les postes non adjacents.

> Principales méthodes basées sur les quantités de matériel déplacé et les distances de déplacements.

> Quatre méthodes : approche graphique simple, analyse chargement/distance, analyse des séquences optimales, planification systémique.

C.1) Approche graphique simple

> Un diagramme de déplacements est tracé afin de montrer le nombre de déplacements, identifier les services les plus actifs, et les services adjacents.

> Une solution est testée utilisant des flèches pour représenter les quantités déplacées :

- Les services les plus actifs sont placés en position centrale.

- Les autres services sont placés par tâtonnement de façon à minimiser les flux entre services adjacents.

C.2) Analyse chargement/distance

> C'est un perfectionnement de l'approche graphique simple en utilisant la mesure du couple chargement/distance

> Placement des services sur une grille, dont les pas sont à une unité de distance.

C.3) Analyse de la séquence des opérations

> L'analyse se fait en ré-écrivant les gammes pous chaque produit en fonction de la chronologie d'utilisation des services.

> Permet de mettre en valeur des séquences communes, des séquences répétitives.

> Les solutions d'implantation varient selon les résultats.

D) Equilibrage des chaînes de production

L'équilibrage est la répartition des activités séquentielles en postes pour une utilisation optimale des moyens et des hommes : réduction des temps morts, des goulots d'étranglement.

> Les activités compatibles sont regroupées par postes, dont les temps sont approximativement équivalents.

> Le temps opératoire d'un produit sur chaque poste ou cadence espérée :

Cadence espérée = (temps disponible/période) / (production/période)

> Le temps de cycle d'un produit est égale à la somme des temps des différentes opérations

Temps de cycle = T1 + T2 + ... + Tn

> Le nombre de postes nécéssaires se calcule en comparant le temps de cycle à la cadence espérée :

Nombre de postes = (Temps de cycle) / (Cadence espérée)

Le regroupement des tâches sur un nombre (entier) de postes (n) doit se faire en respectant les antériorités du cycle, et l'équilibrage des temps.

> On nomme Temps Total Alloué (TTA), le temps maximum de tous les Temps Individuels (TI) de chaque poste.

> On vérifie l'équilibrage par un calcul :

Perte d'équilibrage = (Somme (TTA - TI)) / (n*TTA)

On estime tolérable : Perte d'équilibrage < 5%

Exemple de chaîne de production :

Temps de disponibilité = 7 h / jour

Production souhaitée = 600 unités / jour

> Cadence espérée = (7*60) / (600) = 0,7 min

> Temps de cycle = somme des temps = 2,61

> Nombre de postes = (Temps de cycle) / (Candence espérée) = 3,7 => 4 postes

> Perte d'équilibrage = (0,7 - 0,62) / (4*0,7) = 6%

III) GESTION DES STOCKS - REAPPROVISIONNEMENT

Le stock est l'ensemble des matières et produits appartenant à l'organisme entre le moment de leur acquisition ou de leur création jusqu'aux moments de leur transformation ou de leur vente.

A) Rôle du stock

B) Utilité du stock

> Lorsque la demande est variable;

> Lorsque la capacité de production est variable;

> Losrque les cycles de production sont variables;

> Lorsque les cycles d'approvisionnement sont variables;

> Lors de production par lots.

C) Avantages et inconvénients

Avantages : le stock permet de réduire les coûts d'approvisionnement si on réalise les achats en grande quantité (remise), ou au cours le plus bas (prévision des cours), cela entraîne une diminution des coûts de commande.

Inconvénients : le stock augmente les coûts liés au stockage (finance immobilisé

D) Types de stock

> Stock physique : quantité réelle qui se trouve à un moment donné en stock.

> Stock moyen : quantité stockée en moyenne sur une période donnée.

> Stock de sécurité (stock dormant) : quantité qui en théorie ne doit pas être utilisée, doit être complétée si entamée.

> Stock réservé (ou affecté) : quantité réservée pour un Ordre de Fabrication (OF) ferme ou en vente.

> Stock disponible : stock physique - stock de sécurité - stock réservé

> Taux de rotation : analyse des résultats passés sur une période : consommation / stock moyen

> Taux de couverture : planification de l'avenir sur une période : stock moyen / consommation

E) Coût total d'approvisionnement annuel (Ct)

Ct = Coût d'achat annuel + Coût de lancement annuel + Coût de stockage annuel

Cg = Coût de lancement annuel + Coût de stockage annuel

> Coût d'achat d'annuel = N * Cu

avec :

- N = consommation annuelle

- Cu = coût unitaire d'achat

> Coût de lancement annuel = Cl * (N / Q)

avec :

- Q = quantité économique par commande

- Cl = coût de lancement d'une commande

- N / Q = nombre de commande par an

> Coût de stockage annuel = t * Cu * (Q / 2)

avec :

- t = taux de pocession du stock

> Profil du stock (hors stock de sécurité)

> Profil des coûts

Ct = (N * Cu) + (Cl * N/Q) + (t * Cu * Q/2)

CE = Coût Economique; QE = Quantité Economique

La quantité économique ou quantité de Wilson, notée QE minimise le coût total d'approvisionnement annuel.

F) QE (Quantité Economique)

On suppose les hypothèses simplificatrices suivantes :

- consommation régulière dans le temps;

- commande à périodes fixes et quantités (Q) fixes;

- prix unitaire fixe;

- coût de lancement d'une commande fixe;

- coût de première acquisition négligée

G) Politique de réapprovisionnement

> Chaque produit ou catégorie de produit devrait avoir une politique de réapprovisionnement adaptée.

> Une bonne politique de réapprovisionnement consiste à éviter les ruptures de stocks et les immobilisations financières importantes.

> Quatre politiques possibles en jouant sur deux paramètres : la date et la quantité.

G.1) Réapprovisionnement à date et quantité fixes

- méthode calendaire (livraisons à dates fixes)

- quantités livrées fixes, égales à la quantité économique ou à une proportion du contrat annuel

- méthode appliquée à des produits de consommation régulière et de faible valeur

Avantages : simplicité de gestion de stock et des commandes

Inconvénients : risque d'inflation ou de rupture de stock coût des livraisons urgentes

G.2) Réapprovisionnement à date fixe et quantité variable

- méthode de "recomplètement"

- pour chaque produit ondéfinit un niveau optimum de stock et à période fixe, après examen de l'état du stock, commande de la quantité nécessaire au recomplètement

- méthode appliquée à des produits coûteux ou périssables et de consommation régulière

Avantage : gestion des stocks simple, maîtrise des dépenses

Inconvénients : risque de rupture des stocks

G.3) Réapproviosnnement à date variable et quantité fixe

- méthode à point de commande ou seuil de commande ou seuil de réapprovisionnement

- le niveau de stock déclenche l'ordre d'achat pour une livraison juste au moment de l'utilisation de la dernière pièce

- méthode appliquée dans un contexte de flux tiré, à des produits de consommation régulière

Avantage : limite des ruptures de stocks

Inconvénient : suivi permanent des stocks, utilisation du stock de sécurité, coûts de gestion élevés

G.4) Réapprovisionnement à date et quantité variables

- méthode d'achat en fonction des opportunités ou des estimations

- méthode appliquée principalement pour les produits chers, ou dont le prix de revient est variable, ou dont la disponibilité est variable

Avantage : permet de profiter de tarifs préférentiels

Inconvénient : suivi permanent des coûts du marché, attention à la spéculation

!!! UTILISATION SUR UNE QUANTITE REDUITE DE PRODUITS DANS UNE MÊME ENTREPRISE

IV) ORDONNANCEMENT

L'ordonnancement est une branche de la recherche opérationnelle qui s'intéresse au calcul de dates d'exécution optimales de tâches.

CE CHAPITRE SERA MIS A JOUR TRES PROCHAINEMENT

V) RECHERCHE OPERATIONNELLE (RO)

CE CHAPITRE SERA MIS A JOUR TRES PROCHAINEMENT

VI) JUSTE A TEMPS (JAT) / JUST IN TIME (JIT)

A) Principe

Le but du JAT est de réduire au long du système logistique, les stocks et les temps de réponses en faisant en sorte qu'à tous les stades de la chaîne logistique, la production (ou la livraison) soit égale à la demande, dans le respect de la qualité.

> La qualité totale : pour l'obtenir il ne suffit pas de mettre en place des procédures les contrôles, mais il faut éliminer les causes de mauvaise qualité.

> La totale disponibilité des équipements : pour éviter les fonctionnements en sous capacité nominale, mise en oeuvre d'une TPM.

> La réception juste à temps des produits achetés : les relations avec les fournisseurs s'orientent vers un partenariat.

B) Kaisen (la philosophie du JAT)

Amélioration permanente ou amélioration continue : chacun doit apporter des améliorations applicables dans son travail courant.

La justification de ce principe repose sur deux postulats :

> malgré la qualité des équipements et des méthodes développées par les ingénieurs, il subsiste un potentiel de progrès important au moment de la mise en oeuvre.

> la personne la mieux placée pour proposer des améliorations est celle qui utilise le dispositif quotidiennement.

La mise en oeuvre en JAT se travaille en deux temps : une phase de proposition puis une phase de réalisation, en restant dans la ligne du progrès permanent :

- pas de grands boulversements;

- progression par petits pas;

- effets recherchés à long terme;

- engagement du personnel;

- confiance faite au personnel;

- système du suggestions individuelles avec évaluation collective.

C) Le 5 S : l'organisation du poste de travail

Seiri : Trier

Seiton : Ranger

Seiso : Tenir propre

Seiketsu : Standardiser

Shitsuke : Suivre et respecter les règles

D) La TPM (Total Productive Maintenance)

> Ne s'attaque pas seulement aux pannes machine mais aussi aux facteurs tels que les pièces défectueuses, manque d'approvisionnement, pauses, ralentissements divers.

> Mobilise l'ensemble du site de production en s'attaquant à toute perte de capacité quelqu'en soit l'origine (technique, organisation, qualité).

> Accroît la responsabilité du personnel de production (auto-maintenance).

E) Le SMED (Single Minute Exchange of Die)

C'est le changement rapide d'outil. Employé pour la première fois par Shiegeo Shingo, les résultats montrent que la réduction du temps est avant tout un problème d'organisation et pas un problème technique. Les résultats sont accessibles à condition de suivre une démarche rigoureuse :

> Indentification des temps : étude détaillée du cycle de changement d'outil à l'aide d'observation, d'une vidéo. L'analyse soulignede nombreux temps morts (attente du régleur, de l'outil, recherche d'une fixation rangée loin, etc.).

> Classement des phases élémentaires en deux catégories : les tâches externes réalisables pendant que la machine fonctionne, les tâches internes qui nécessites l'arrêt de la machine.

> Conversion des tesmps internes en temps externes : opérations réalisées à l'arrêt qui seraient réalisables en marche moyennant certaines modifications de l'équipement ou des outils.

> Réduction des temps internes et externes : compression des temps grâce à des dispositifs techniques, voir des investissements après calcul de rentabilité. Les différentes propositions sont classées en fonction du coût par rapport au gain de temps.

F) La méthode KANBAN (étiquettes)

C'est un système de pilotage à court terme de l'atelier.

> La règles est simple : chaque poste de travail ne doit travailler que sur demande du poste situé en aval de lui et non pas sur prévision. Le système est alors tiré par l'aval au lieu d'être poussé par l'amont.

> Le kanban sert de fiche suiveuse et d'ordre de fabrication du produit. Il déscend le flux avec les pièces et remonte une fois les pièces consommées.

> Le rythme de fabrication est commandé par la vitesse de circulation du ticket, la vitesse de circulation du ticket est déterminée par le rythme de consommation des pièces.

> Si le poste aval cesse de consommer, le poste amont cesse de produire.

> Pour un produit entre 2 postes => 1 étiquette.

> L'étiquette est accolée à un conteneur (unité de transport), qui précise le produit circulant entre le client (poste aval) et le fournisseur (poste amont).

> Comme un poste livre plusieurs postes aval, un tableau reçoit les kanbans pour synthétiser les besoins de l'aval, on trouve deux signaux : un index vert et un index rouge.

Le Kanban (étiquette) renvoyé au poste amont devient un OF (Ordre de Fabrication). La production est en flux tiré.

Plus le planning des étiquette est rempli plus c'est mauvais. Il y aura certainement rupture du stock.

Si le niveau est bas (planning des étiquettes peu rempli) on sur-stocke.

Afin de rationaliser et produire au plus juste, il est nécessaire de déterminer un certain nombre de paramètres (nombre de kanban en circulation, etc.).

> Nombre de kanban en circulation entre 2 poste : N

N = [(Consommation aval * Tbe * Coef. sécu.) + QE] / Qconteneur

> Consommation aval = consommation moyenne horaire du poste aval (nbre de pièces par heure)

> Tbe = Temps de boucle économique (heure)

= Tréglage + (Topération*QE) + Trecyclage + Ttransfert + Tattente planning

> Coef. sécu. = (1 + s), s = 0,2

> QE = Quantité par lot de fabrication

> Nvert = QE / Qconteneur

> Trouge = Tbe - Tattente planning

> Nrouge = (Consommation aval * Trouge) / Qconteneur